BENETEAU : Bonjour Erwan, nous allons parler de la navigation durable chez BENETEAU. Mais d’abord, pouvez-vous vous présenter ainsi que votre rôle au sein du groupe ?

La navigation durable chez BENETEAU

Erwan Faoucher : Bien entendu ! Je suis Erwan Faoucher, j’ai 39 ans et j’ai rejoint le Groupe BENETEAU il y a quatre ans. Je suis responsable de la recherche, de l’innovation et de la navigation durable, comme vous l’avez mentionné. Je dirige une équipe de 45 personnes, toutes dédiées à ces sujets pour le Groupe.

BENETEAU a beaucoup communiqué sur la plaisance durable en fin d’année dernière. S’est-il passé quelque chose de particulier ? De quelles innovations récentes pouvez-vous nous parler ?

Voici plusieurs années que nous travaillons sur de multiples sujets, tous conscients de la nécessité de réduire notre empreinte carbone et de développer de nouvelles technologies durables pour la navigation. Nous nous sommes par exemple concentrés sur des aspects clés tels que la propulsion, les matières premières et le bois.

Nous avons choisi de communiquer sur ces travaux il y a quelques mois, puisque nous avions fait des progrès intéressants sur ces trois sujets.

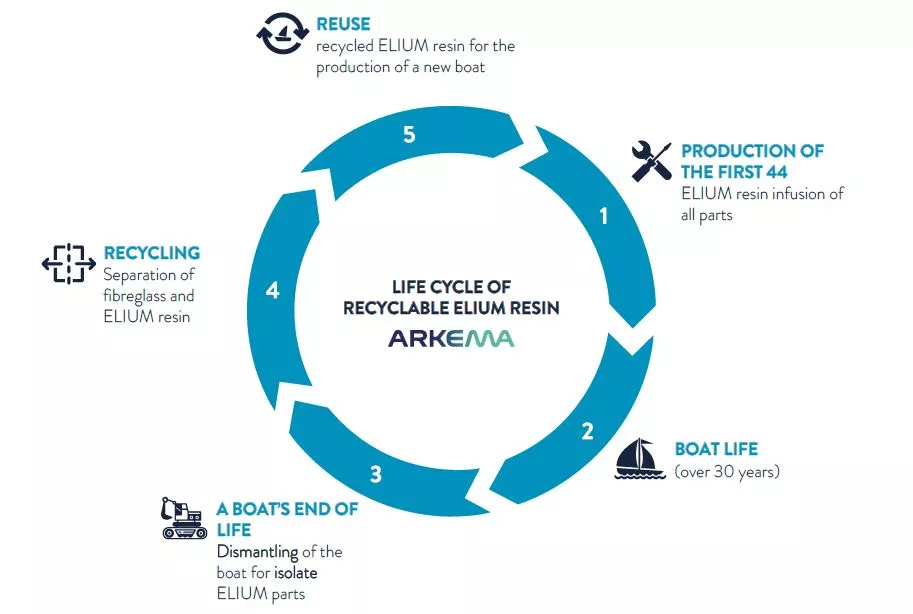

S’agissant des matières premières, le remplacement du polyester a été un défi assez important à relever puisqu’il s’agit d’un matériau économique et très intéressant d’un point de vue technique. Pour y parvenir, il nous a fallu identifier les meilleurs partenaires techniques et établir un plan de développement produit. Nous y avons passé trois bonnes années. Nous ne voulions pas faire de déclaration publique trop tôt, mais lorsque nous sommes parvenus à un résultat significatif, qui est la résine Elium®, nous savions que nous pouvions susciter un fort intérêt. Le timing était parfait parce que nous savions que nous serions prêts pour participer aux salons nautiques majeurs. La construction du First 44 avec la résine Elium® a été une expérience encore plus incroyable parce que nous savons tous à quel point cette gamme est iconique et innovante.

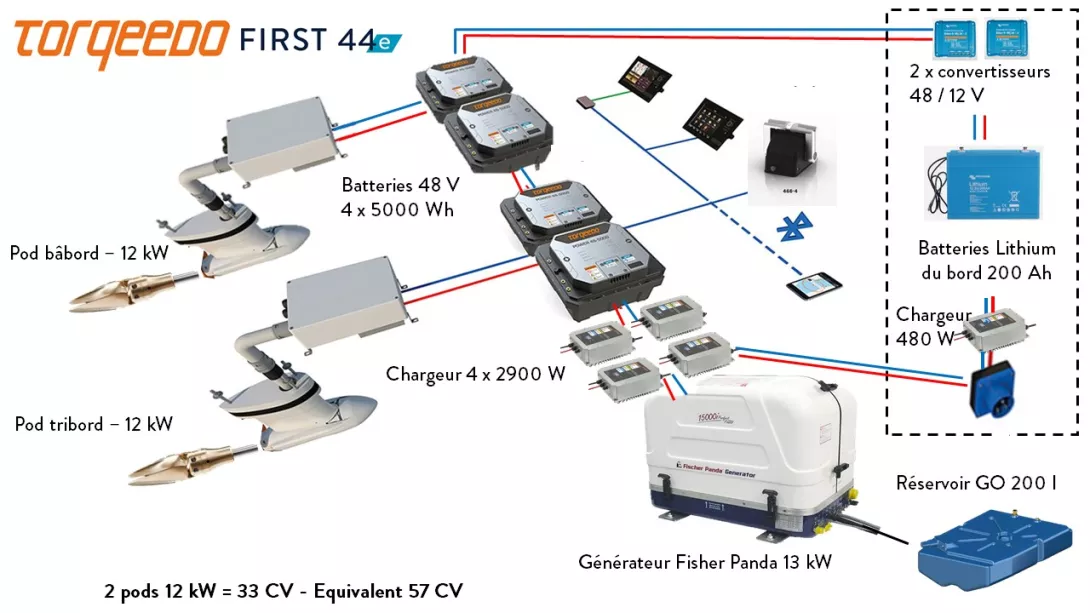

En outre, le bateau que nous avons construit à l’occasion des salons nautiques de Paris et Düsseldorf était équipé de pods Torqeedo, une technologie hybride-série, et d’un revêtement de pont iroko que nous appelons l’Iro-Deck.

Pouvez-vous nous expliquer le processus d’innovation du Groupe Beneteau ?

Nous avons quatre étapes majeures.

- Nous identifions ce qui est disponible sur le marché, ce que nous devons atteindre et les défis qui se dressent devant nous afin de créer une feuille de route générale.

- Nous évaluons ensuite la faisabilité technique ainsi que le déploiement à l’échelle industrielle. Dès que ces deux premières étapes sont finalisées, nous vérifions que le marché est prêt pour notre innovation et que la demande est réelle. Nous avons construit le First 44 afin de vérifier l’intérêt de nos clients pour une navigation durable. Et la bonne nouvelle, c’est que nous avons beaucoup de retours positifs !

- Cela nous permet d’aller encore plus loin et d’améliorer nos processus afin d’utiliser ces nouvelles technologies dans notre chantier.

- Enfin, nous déployons ces innovations et les rendons disponibles pour les segments et bateaux pertinents.

J’en reviens au First 44 présenté lors des salons de Paris et Düsseldorf, pour préciser qu’il s'agissait alors d’un concept-boat qui n’était pas disponible à la vente. Notre objectif était de présenter ce modèle comme un démonstrateur afin de permettre à nos clients de le découvrir, de poser des questions et de donner leur avis. Nous avons reçu, par exemple, beaucoup de questions concernant les propriétés mécaniques de la résine Elium®. Cette résine peut fondre et certains de nos clients s’inquiétaient de cet aspect.

Très intéressant. Donc, les équipements présents sur ce concept-boat ne seront pas tous mis en vente demain. Néanmoins, vous avez beaucoup appris en termes de processus et d’attentes marché.

Effectivement. D’abord, nous avons compris que nous pouvions intégrer la résine Elium® dans nos usines, ce qui est formidable. Toutefois, l’infusion de la résine Elium® est différente de celle du polyester, nous devons donc adapter nos lignes de production et former nos collaborateurs pour parvenir à cette intégration. Le processus est un peu compliqué. Vous ne pouvez pas convertir une ligne de production en une journée, des formations sont nécessaires.

Il était très intéressant de voir l’accueil du public.. Nous ne savions pas en interne si nous étions un peu précurseurs. Le marché est peut-être plus en avance que nous le pensions. C’est pourquoi nous mettons tout en œuvre aujourd’hui afin que ces solutions soient disponibles le plus vite possible.

C’est le cas dès maintenant avec l’Iro-Deck. La propulsion viendra ensuite et nous proposons déjà des moteurs électriques sur plusieurs de nos modèles. S’agissant des pièces composite, nous avons lancé un nouveau projet dans le Groupe pour affiner notre processus avant de passer à échelle de la production en 2024.

Pouvez-vous expliquer dans le détail la conversion d’une usine, du polyester vers l’Elium ? Qu’est-ce que cela implique ?

Comme je l’ai dit, le processus est assez différent et nécessite de nouveaux outils afin d’infuser correctement l’Elium®. Ensuite, nous devons former notre main-d'œuvre, mais il s’agit plus de petits ajustements pour bien maîtriser cette nouvelle technologie, que de le former à un tout nouveau métier. D’une façon générale, la construction d’un bateau sera un plus longue puisqu’elle nécessitera plus de précision.

Cela ne s’opère pas du jour au lendemain, mais reste très probable pour les années, voire mois à venir ?

Exactement. Nous devons aussi prendre en considération la construction plus onéreuse de bateaux éco-conçus. Nous devons être certains que nos clients soient prêts à payer 10 % ou 15 % de plus pour un bateau construit en résine Elium®. C’est ce que nous vérifions actuellement. Il est également important de comprendre qu’il n’est pas possible de mélanger la résine Elium® et le polyester sur une même ligne de production. Une fois la décision prise, nous ne pouvons plus vraiment revenir en arrière.

Ainsi, nous pourrions prendre la décision d’avoir des axes pour la résine Elium® et de conserver des lignes de production pour d’autres matériaux. Mon équipe travaille également sur la réduction des émissions de CO2 avec d’autres matériaux que l’Elium®, pour une diffusion encore plus large.

Parlons maintenant de la propulsion. Dans quel délai les équipements présentés au salon de Paris, seront-ils intégrés aux modèles de production ?

Lorsque nous parlons de propulsion alternative, nous pensons immédiatement à la propulsion électrique. Selon l’autonomie dont vous avez besoin, vous aurez soit un système entièrement électrique soit une solution hybride-série, comme celle que possédait le First 44. Ces deux systèmes sont prêts et seront disponibles dans les mois à venir.

Pour les grosses unités, nous travaillons en parallèle sur des solutions hybrides qui devraient être prêtes pour fin 2024.

Notre dernier sujet concerne l’iroko, ou l’Iro-Deck, comme nous l’appelons désormais. Tous ceux qui l’ont vu sur le First 44 ont été impressionnés et enthousiastes.

Je dois admettre que ce nouveau matériau est spectaculaire. Avant, nous utilisions tous du teck et il est difficile de le remplacer parce qu’il s’agit d’un produit fantastique. Toutefois, nous n’avons pas vraiment le choix puisque nous ne pouvons plus avoir de teck de Birmanie. Nous savons ce que les gens aiment dans ce produit : l’aspect visuel, le fait qu’il s’agisse de « vrai » bois, les conditions d’entretien, etc.

Notre défi était donc de trouver une alternative qui rassemblait ces qualités et nous y avons investi beaucoup d’énergie. Nous avons fini par choisir l’iroko, qui représente une excellente solution : Il s’agit d’un bois naturel qui pousse en Guinée, issu de forêts durables certifiées FSC. Nous l’utilisons sous la forme de laméllé-collé, avec un total de plus de 70 % de bois. Encore une fois, nous avons eu de très bons retours sur ce produit. J’ai notamment rencontré des experts FSC à Düsseldorf qui m’ont confirmé qu’il s’agissait d’un excellent choix.

Pour conclure, je ne l’ai pas mentionné plus tôt, mais il faut noter que toutes ces innovations n’auraient pas vu le jour sans l’incroyable engagement du laboratoire du Groupe Beneteau. Nous ne publions pas beaucoup à ce sujet, mais cette équipe d’experts est primordiale dans notre processus d’innovation.

Publié le 03.04.2023